销售经理: 150 3855 4363 130 1558 3380

24小时技术支持热线:15038554363

电话:0379-69766926

传真:0379-69766926

公司地址:洛阳自贸区高新区银昆科技园

生产厂址:洛新工业园

水轮机主轴上端轴锻造攻关

水轮发电机主轴是水利发电设备的主要部件之一,随着水电产品市场需求量的逐渐增大,该产品有良好的市场前景,但质量要求非常严

格。因此各大锻造厂都在积极研究,探讨Z佳的工艺方法对该产品进行锻造,以求获得更大的市场份额。水轮发电机主轴上端轴类锻件锻造难度较大,其形状为大眼法兰类锻件,又无合适的芯棒,如果按传统工艺生产,势必造成此锻件加工余量过大,这样既浪费了原材料,增加了生产成本,又给后续的机加工带来了很大的困难。因此,实际工作中对工艺进行了改进,下面就以溪洛渡电站水轮发电机主轴为例,介绍其两种中频透热炉锻造工艺。

主 段

该水轮机主轴,无论直径还是长度都非常大,目前重机锻造钢锭冶炼能力、水压机能力、天车、锻造设备辅具和机械加工设备都不能满足要求。因此,经过相关专业人员反复研究决定,将水轮机主轴分为上法兰、上简体及上端轴等十三段。上端轴锻造传统工艺

上端轴锻件的主要特点是锻件内孔非常大,而且带有法兰,锻造难度大。如果按照传统工艺方法

锻造,存在着一定的弊端,传统生产工艺为,工艺

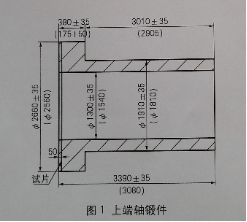

重量49000kg,锻件如图1所示。具体工艺如下:

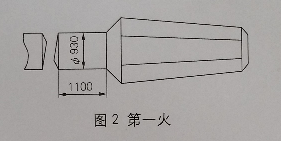

第一火:压钳口、预拔长、错锭尾,钢锭在冒口处

压钳口(直径1100mm×llOOmm),预拔长

钢锭至直径1600mm,然后气割锭尾。

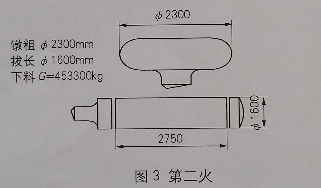

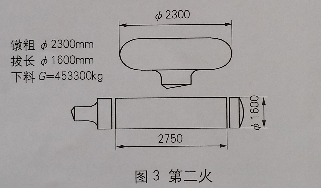

第二火:镦粗、拔长、剁刀下料,镦粗至直径2300mm,

再拔长至直径1600mm,剁刀下料直径1600mm

×3400mm,下料重53500kg。

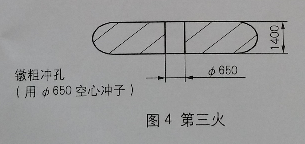

第三火:镦粗、冲孔,镦粗至厚度1200mm的圆饼,

然后用直径650mm空心冲冲孔。

第四火:马杠扩孔至直径1350mm,平整上下端面;

第五火:芯棒拔长,平整上下端面至成品。

传统生产工艺存在如下质量问题:

(1)压冒口,预拔长后,采用水压机错锭尾方式

去除废料。偏心锻造,对水压机存在一定程度的损

害。

(2)镦粗拔长后,采用剁刀下料,下料既不准,又

容易在端面产生飞刺等缺陷,影响锻件的端面质量。

(3)芯棒拔长成品。由于芯棒规格不全,造成成品锻件内孔余量过大,这样即增加了车床的切削时间,又增大了锻件的工艺重量,增加了生产成本。现代工艺根据传统工艺存在的弊端,结合生产实际,经过相关人员的共同研究,确定了目前的生产工艺方案,工艺重量为41000kg,锻件如图1所示。具体工艺为:

第一火:压钳口、预拔长,吹氧切除锭尾

第二火:镦粗、拔长,吹氧下料。

第三火:镦粗、冲孔

第四火:马杠扩孔至直径1450mm,平整上下端

电 话:0379—69766926 手 机:13015583380