销售经理: 150 3855 4363 130 1558 3380

24小时技术支持热线:15038554363

电话:0379-69766926

传真:0379-69766926

公司地址:洛阳自贸区高新区银昆科技园

生产厂址:洛新工业园

钛棒中频感应透热设备

技术方案

一、中频感应加热特点:

1、加热速度快、氧化脱碳少

由于中频感应加热的原理为电磁感应,其热量是由于工作自身产生,所以该加热方式升温速度快,氧化极少、加热效率高、工艺重复性好。

2、 自动化程度高,可实现全自动无人操作

选用自动上料和自动出料分检装置,再配上我公司自行开发的专用控制软件,可实现全自动无人操作。

3、 热均匀,温度控制精度高

加热均匀,保证加热芯表温差小。通过温度控制系统可对温度进行精确控制。

4、 感应炉体的更换简便

根据加工工件尺寸的不同,可配置不同规格的的感应炉体。可Z大限度节省能源、资金。各炉体均设计有水电快换接头,使炉体更换简便、快速、方便。

5、 设备保护齐全,保证低故障率、低维修率、低损耗率

全套设备设有水温、水压、过流、过压、缺相等保护,并设有温度上、下限报警装置。使设备在故障时可靠保护,不损坏元器件。

6、 能耗低、无污染

加热效率高,与其他加热方式相比,有限的降低了能耗。设备符合环保要求、无污染。

二、技术要求:

要求对钛棒料进行感应电加热,加热温度900-1000℃,温度要比较均匀,芯表温差不超过±10℃。要求自动上料,自动进料。节拍可调。控制系统比较自动化先进。需加热钛棒表面不能受太大的摩擦,要保持表面光滑。加热钛棒的规格如下:

Φ61、68Χ880 Φ78、88、98、108、118、128Χ850

要求节拍:1分钟/根

三、概述

我公司在全自动中频感应透热设备领域,已经具有众多的用户和成熟的设计生产经验。其中Z有代表性的如:我们为万向集团萧山铸锻造有限公司、山推股份履带厂、青岛八达特种汽车厂等提供的1000KW/1.5KHZ、800KW/1.5KHZ、500KW/1KHZ的全自动无人值守中频感应加热成套设备,具有自动上下料、自动进出料、温度自动控制、温控分选等功能。目前已连续使用了一至两年多的时间,使用非常可靠,用户反应良好。

根据贵方的技术要求,我方作出以下加热方案,介绍如下:

1、加热中频电源的功率、频率计算选择:

设备电源及炉体的配置参数,需要通过计算选取,计算的依据为毛坯尺寸和加热工艺要求等。

我公司经过综合考虑,以Z典型Z常用工件(Φ78Χ850)满足每分钟加热一根为依据,计算出需加热中频功率为:500KW,频率为:500HZ。这样的话大于78的料加热的节拍要放长一些。小于78的料可以加热节拍比较快一些,也可以把加热功率调低,也可以达到每分钟加热一根。这样的可以Z大发挥设备的功能和减少设备投资.详细计算见下表.为了严格达到贵方在芯表温差方面的要求(不超过±10℃)和加热工件纵向温度均匀的要求,我方提出在500KW加热炉后再加两节炉体进行均温保温的方案。具体为:先在加热炉后增加一节没有线圈的保温均温炉,原理为让工件进行自然的热传导,达到芯表温差要求和工件纵向温度均匀要求。再在这节没有线圈的保温均温炉后边加一节功率比较小一点的(功率为100KW、频率为1000HZ)的提温保温均温炉。原理是:一是可以补充在上一节没有线圈的保温均温炉上损失的热量,二是可以再进一步的进行均温。具体的加热功率和芯表温差计算见下表:

|

序号 |

坯料规格 |

节拍(秒) |

计算功率(KW) |

加热温度(℃) |

透热时间(S) |

炉子长度(M) |

芯表温差(℃) |

备注 |

|

1 |

Φ61Χ880 |

≈60 |

≈330 |

1000 |

≈3860 |

4 |

≈2.5 |

|

|

2 |

Φ68Χ880 |

≈58 |

≈400 |

1000 |

≈3150 |

4 |

≈3.8 |

|

|

3 |

Φ78Χ850 |

≈55 |

≈480 |

1000 |

≈2620 |

4 |

≈6 |

|

|

4 |

Φ88Χ850 |

≈53 |

≈480 |

1000 |

≈2520 |

4 |

≈7.5 |

|

|

5 |

Φ98Χ850 |

≈123 |

≈390 |

1000 |

≈4960 |

4 |

≈5 |

|

|

6 |

Φ108Χ850 |

≈123 |

≈420 |

1000 |

≈4630 |

4 |

≈6.5 |

|

|

7 |

Φ118Χ850 |

≈120 |

≈450 |

1000 |

≈3980 |

4 |

≈9 |

|

|

8 |

Φ128Χ850 |

≈120 |

≈480 |

1000 |

≈3830 |

4 |

≈11 |

|

以上三节炉体的方案为我公司推荐建议的方案。贵方也可选择在我方加热炉后边增加电阻炉的方式来达到工艺要求。这样的话我方推荐的方案的后边的两节保温均温炉就可以不要。

2、加热炉体的选择:

加热炉体的选择和工件规格、芯表温差、进料方式有关。

考虑到贵方对加热工件的芯表温差要求比较严格,为了达到要求,我公司把感应炉特意设计为椭圆缝隙式。见示意图。这样的可以在Z大的减少炉体占地面积的情况下保证芯表温差达到要求。炉体里边采用不锈钢导轨。炉衬采用整体打结的方式、结实耐用。

所有的料可以用两种规格的感应炉来实现加热,具体划分如下:Φ61-88的料用一种规格的炉体(GTEF88)。 Φ98-128的料采用一种规格的炉体(GTEF128)。为了保证工件的纵向加热温度均匀 ,加热炉的宽度方向要设计的比工件的长度要宽一些,加热炉的宽度约为:1.2米。加热炉加热升温段长度为 1.2 米,没有线圈的保温均温炉长度为2.6 米,功率比较小一点的(功率为100KW、频率为1000HZ)的提温保温均温炉长度为 1.2 米。

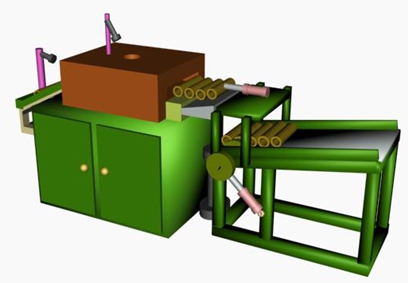

3、上料方式和进、出料方式和工作流程祥见后附方案示意图。

4、控制系统:其全套设备采用西门子PLC及操作屏对设备生产进行全过程控制,具有参数显示、记录、查询、报警等功能;温度控制采用先进的数学模型计算、功率因子自修正的控制方式,可使批量温度稳定性得到较好的控制。

5、温度检测和控制由位于前两节炉体上的和Z后一节炉体炉口的三台进口双比色红外测温仪来实现。前两节炉体的红外测温仪只显示,Z后一节炉体路口上的红外测温仪参与工件的分选系统和整套加热和进出料系统的自动控制。

温度检测和控制系统测温精确,控制简单,易于操作。

以上为整套设备主要部分的简介,详细介绍见下分项介绍。

四、制造标准

1. ZB46001—87 《感应加热用半导体变频装置》

2. JB4086—85 《中频感应加热用电控设备技术条件》

3. GB1006.3—88《电热设备基本技术条件.感应加热设备》

4. GB595 9.3—88《电热设备的安全—对感应和导电加热设备及感应熔炼的特殊要求》

五、系统设备配置:

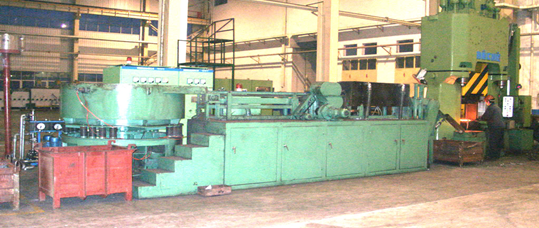

以下为我公司给万向公司提供的和本方案类同设备的现场照片:(已使用五套)

全套设备组成:

1、中频电源: KGPS-500KW/0.5KHZ 一台

2、500KW补偿电容柜 一台

3、中频电源 KGPS-100KW/1KHZ 一台

4、100KW补偿电容柜 一台

5、低压开关柜: 一台

6、加热炉: GTRF-88(加热ø61- ø88的料) 一套

GTRF-128(加热ø98- ø128的料) 一套

7、无线圈均温炉: GTRF-88(均温ø61- ø88的料) 一套

GTRF-128(均温ø98- ø128的料) 一套

8、提温、均温、保温炉:GTRF-88(均温ø61- ø88的料) 一套

GTRF-128(均温ø98- ø128的料) 一套

9、自动控制操作系统 [含PLC、操作屏 、外围控制元件、外围操作 台等] 一套

10、储料台和气动翻料机: 专用 一套

11、气动上料机: 专用 一套

12、气动推料机: 专用 一套

13、气动出料机: 专用 一套

14、两位分选机构: 专用 一套

15、 红外测温仪 三套

16、水-水纯水冷却器(FSS-100) 一套

17、连接电缆及铜排 一套

六、 设备技术指标和技术特点

1、技术指标:

1.1、启动成功率可达100%

1.2、整流功率因数大于等于0.92

1.3、具有温度接口可实现温度闭环控制

1.4、具有内外转换及自动手动转换功能

1.5、多工位结构可根据不同被加热工件方便快捷的更换炉体

1.6、 全数字,无继电控制回路,使系统运行稳定可靠

1.7、具有过流、过压、欠压、缺相、水压、水温等齐全保护,确保发生任何故障均不损坏设备元器件

1.8、 三相进线不分相序,可任意连接

1.9、 操作简便,不分顺序。决不会发生误操做

1.10、加热芯表温差<10℃ 棒料纵向温差<5℃

1.11、Z高加热温度1000℃

1.12、水温监控功能能有效地防止水温过高造成设备损坏

1.13、加热到1000℃,一吨钛的耗电量约为:320度(理论计算)。

2.2、 加热机:

加热机由上料机、进料机构、加热炉体、出料机、红外测温和两位分选机以及台架等组成。详细结构见所附的图纸。现将其中部件结构说明如下:

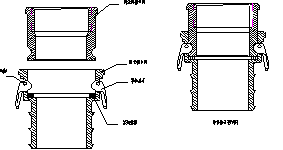

u  水路快换接头

水路快换接头

为了方便操作,在各水管路接头设计中采用了快换接头,如右上图所示。它的材料选用牌号为316的不锈钢。主要由螺纹接口件,软管接口件,紧扣板手,密封垫圈等构成。这种快换接头的Z大特点是:螺纹接口件,软管接口件均可互配,扣紧手柄操作方便,密封性能好。

l 电连接的快换

电的连接既要考虑更换的快速性,又要考虑良好的导电性能,我公司设计为用一只M18的螺栓配合专用不锈钢垫板的压紧结构。更换时只需松开此螺栓锁紧装置即可。

◆ 炉衬

炉衬采用碳化硅或整体打结方式,使用温度1450℃以上,有良好的绝缘性、绝热性,耐激冷激热和抗冲击性。

◆ 水冷导轨

水冷导轨采用表面喷焊技术,在表面喷焊一层Ni60,其硬度可以达到HRc58~62,大大的提高了水冷导轨的耐磨性,其寿命可以提高8~10倍。

u 线圈水温过高保护

感应器线圈上安装了温度开关,水温超过65℃时自动停机。避免感应线圈烧坏。不工作时,感应器线圈内的冷凝水可通入压缩空气排出;

l 进出料装置、两路分选等祥见附图。

3、自动控制系统

3.1、系统控制过程:

首先由人工将待加工的棒料顺序摆放在储料台上,当储料台上有料时,设置在储料台左端的来料检测传感器通知PLC控制翻料汽缸翻料,翻料后由上料汽缸将棒料升到加热炉的进口处,而后由进口处的进料汽缸将棒料依依推进加热炉进行加热。加热过程中设在出料口红外测温仪始终检测棒料的温度并实时传送到PLC由PLC根据设定的出口温度值对中频电源的加热功率进行PID控制;当加热好的棒料出感应器后,由设置在出口处的测温仪根据棒料出口时刻的温度控制出料汽缸进行合格料的分选,并将每根料的出口温度由PLC记录,同时显示在操作屏的人机界面上。

3.1.1、温度控制过程:

温度闭还的控制由PLC进行PID调节实施,具体过程如下:PLC在温度闭还时,首先要根据操作人员在人机界面上设定的出口温度值与实时采样过程温度测温仪所提供的温度值不断比较,并根据比较出的误差值Δe依照PID算法实时调整中频电源的输出功率,从而达到使棒料的出炉温度稳定在所设定的温度范围中。根据钛棒加热的技术要求,此感应炉采用变匝数设计,感应炉的前半部分分配为主加热区域,后半部分为均温热传导区域,目的在于既能达到设定的加热温度又能满足芯表温差的技术指标。因此过程测温仪所监控的温度主要是用来控制设定温度的。

出口处所设置的测温仪一方面用来进行温度分检,另一方面还用以辅助PID进行温度调节。

3.1.2、实时检测处理:

实时检测处理的数据主要有:生产节拍的变更、棒料直径、长度的变更等。这些数据是由操作人员通过人机界面输入到PLC的,当这些数据变化后,系统将自动重新计算中频电源的输出功率以保证出口温度的稳定。

实时监测的数据主要有:感应炉入口的棒料节拍;分检汽缸的动作;中频电源的工作状态;水循环系统的状态及水压的状态等。在程序的每个周期巡测一次,发现异常时及时报警,并将报警的原因显示到人机界面中。

3.2、控制系统的主要特点

3.2.1、良好的人机界面:在人机界面中不但可以直观地显示出输入、输出作业的数据,而且还可以在人机界面上点击设备名称在弹出的对话框中控制设备的运行状态。

3.2.2、完整的数据采集、记录、查询、打印功能。本系统可将作业过程中的所有数据实时地采集并记录之。查询功能的分类可根据需要分为按时间、按操作员工号、按出口温度、棒坯料规格等类别查询、打印、输出。

http://www.wcdlsb.net/BdwlkjProduct.asp?id=259

电 话:0379—69766926 手 机:13015583380