销售经理: 150 3855 4363 130 1558 3380

24小时技术支持热线:15038554363

电话:0379-69766926

传真:0379-69766926

公司地址:洛阳自贸区高新区银昆科技园

生产厂址:洛新工业园

一. 设备用途:用于碳化硅质产品的反应烧结或再结晶烧结。

二. 产品工艺简述:产品在N2保护气氛下在预热区内排胶,高温区内烧 结,后经冷却区降温后完成产品的烧成工艺。

三. 设备对动力源及安装条件的要求

3.1、供电能力:380V/220±10%,50HZ。

3.2、供电能力大小:≥270KVA,保温功率为≤160KVA 。

3.3、电炉间地面平整,室内无较大空气流动,无腐蚀性气体,无较大振动,电气控制室环境温度0℃~40℃。

3.4、供水能力:≥75m3/h。

3.5、供气能力:≥40m3/h

四. 产品对设备的要求

4.1 炉体部分

4.1.1有效炉膛尺寸:10000×φ200内(L×D)mm,工作标高900mm。

4.1.2Z高温度:2500℃,使用温度2300℃(以仪表显示为准)。

4.1.3高温区控温精度:±50℃ (以仪表显示为准)。

预热区控温精度±5℃ (以仪表显示为准)。

4.1.4炉膛要求:同一温区加热元件均匀分布,各温区加热腔之间设置隔帘砖,防止各温区温度互相干扰。预热段的第一、第二温区炉膛选用耐高温不锈钢管(耐温不小于1100℃)为炉膛管;保温材料选用莫来石砖、硅酸铝纤维板等轻质的耐火保温材料;加热采用硅碳棒上下水平加热。预热区的第三温区炉膛选用碳化硅管为炉膛管;保温材料分别选用氧化铝空心砖、莫来石砖、硅酸铝纤维板等轻质的耐火保温材料。加热采用高性能U型硅钼棒两侧面垂直加热。高温区炉膛采用电极石墨管作为炉膛管;发热管采用高纯电极石墨管,保护管采用电极石墨管。保温材料采用优质高纯碳黑作为保温材料,加热方式采用低压大电流电阻加热方式。缓冷区炉膛由双层碳管组成,外设双层金属降温水套,缓慢降低产品温度,防止降温过急影响产品性能。温降温采用双层金属降温水套直接对产品进行降温,提高降温效率。

4.1.5预热区采用外方内圆结构,便于装配,炉体顶钢板板可拆卸,以便维修,为了设备外表美观,炉架外设装饰挂板,挂板外喷装饰漆,颜色按用户要求。

4.1.6全炉共设置六路N2进气,其中两路分别为炉管进、出口气幕,用以隔绝炉管内外气氛,防止空气进入炉膛,为了节省用气量,炉口气幕采用电磁阀自动控制,炉门打开时通大气量,炉门关闭时通小气量。第三路进气设置在高温段炉膛加热腔,用以清除炉体保温层中的空气,提高炉管的使用寿命。第四路进气设置在测温管处,用于检修观察测温孔时使用。第五路进气设置设置在二、三温区之间,第六路进气设置在三、四温区之间用以向炉膛内供气。所有进气管路上都装有流量调节阀门。

4.1.7全炉共设有五路进出水,用以给产品降温和减低炉体高温件的表面温度,进出手排布见设备结构示意图。

4.1.8炉体采用分段式结构,各段底部均设有调整块(调整炉体水平)和接地螺钉;预热段、降温段下设有便于移动的滚轮(便于更换碳管和维修)。

4.1.9炉体砌炉按照工业炉砌筑工程施工及验收规范施工(GBJ- 211-8),

各水管、气管标志均按照国家标准涂覆。

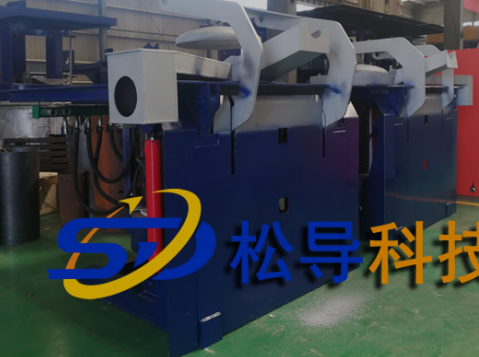

4.1.10炉体总长约18米(参考) = 炉体长约10 米(预热区约4.2米,高温

区约1.8米,降温区约4米)+ 推进器长约4米 +出车器长约4米。

4.2推进器:

4.2.1 主推进为机械连续推进,采用链轮链条传动方式

4.2.2主推进器速度250~1000mm/h连续无级可调。

4.3电器部分

4.3.1全炉共设4个温区,预热区设有3个温区(分别是600℃、1000℃、1400℃),高温区设1个温区(2300℃)。

4.3.2测温方式:预热区(第1、第2、第3温区)采用热电偶测温,高温区(第4)温区采用远红外光学测温仪测温。

4.3.3控温方式:全部采用智能化数显控温仪表控温,控温仪表设有自动、手动控温功能,具有自动跟踪设定Z佳PID值、温度补偿等功能;其中硅钼棒区(三温区)、碳管电阻加热区(四温区)采用电炉专用匹配器供电。

4.3.4加热方式:一、二温区采用硅碳棒上下水平加热,三温区选用U型MoSi2 棒两侧垂直加热,四温区选用石墨管电阻加热。

4.3.5热电偶位置及温区划分由设计定。

4.3.6控制柜面板上设有总电压表、总电流表、总电源开关、智能化仪表、 调速器。

4.3.7每一组控制系统均设有独立的空气开关。

4.3.8控制柜内散热采用带隔滤网的换气扇,在控制柜底侧的下部采用百叶窗作为进气通道,开门方式均采用对开式,柜内设置照明装置并设有独立开关。

4.4 设备外观要求:

4.4.1炉体外表面喷银粉漆。

4.4.2炉体外挂板、控制柜颜色按用户要求。

五、本技术协议为合同附件具有与合同同等的法律效力

电 话:0379—69766926 手 机:13015583380